當今世界,各國汽車市場正處于快速發展階段,隨著汽車自動化與智能化的發展,汽車零配件行業競爭也進入白熱化階段,產品生產能力、產業配套是影響汽配企業搶占市場格局的重要因素,而這兩者,又與企業生產線的效率高低密不可分,數字化與智能化,成為汽配行業各家公司走出新路的法寶。

“智造”快車

《中國汽車零部件行業競爭態勢研究與發展戰略分析報告(2023-2029年)》顯示,數字化、自動化成為汽車行業生產制造的新方向下,全球主要汽車零配件廠商除保持傳統汽車零配件生產制造優勢外,也在大力布局智能汽車、車聯網等方面的相關技術,包括計算機、現代傳感、人工智能及自動控制等。

無論技術的新與舊,汽車零配件廠商面臨的是傳統車間的升級改造困難,在內存在生產、銷售、采購、管理等多條業務線數據流通不暢,在外存在車間與主機廠信息溝通不及時等諸多問題。具體來看,包括庫存管理困難、供應鏈不透明、采購流程繁瑣、銷售渠道有限、數據分析和決策支持不足、客戶服務不完善等問題。

目前,我國的汽配產業已經形成了較大的細分市場,每個細分領域都有各自的“龍頭”公司,各個企業的數智化轉型升級步伐也不盡相同。

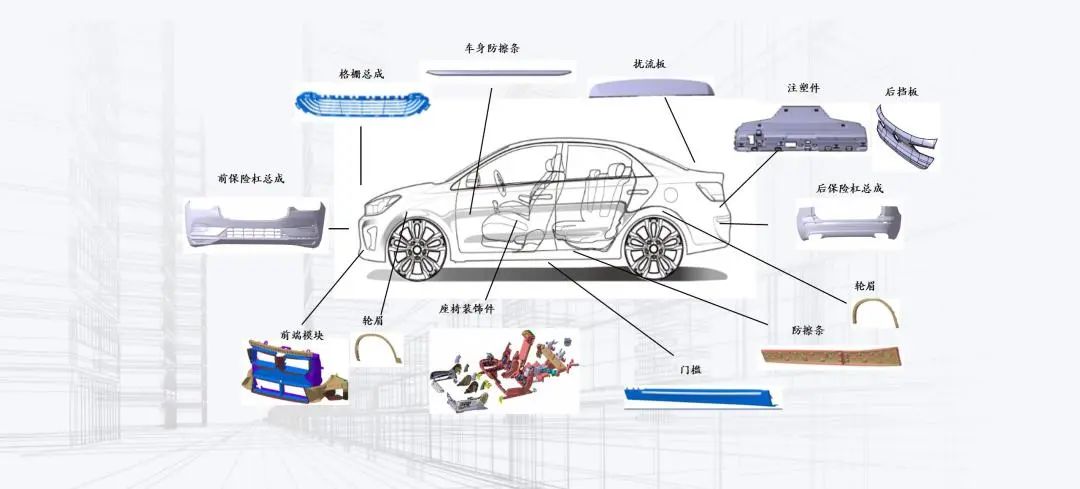

成立于1988年的模塑科技,前身是一家生產工藝蠟燭、塑膠花等日用消費品的鄉鎮企業,長年來經營欠佳。同年,模塑科技邁入汽車行業的門檻,轉型成為以汽車零配件生產與銷售為主業的企業。脫胎換骨后的模塑科技,以保險杠、防擦條等汽車裝飾件的生產與銷售發家,以主業為圓點,層層拓寬業務格局。

2002年起,模塑科技走出江蘇省江陰市,先后在江蘇、上海、武漢、沈陽、煙臺、北京、墨西哥、美國等地區成立十余家現代化智能工廠,全覆蓋企業的汽車配件生產、設計、研發、銷售、管理等流程,為公司不斷擴大業務版圖奠定基礎。

歷經三十五年,公司形成了以生產和銷售汽車零配件為基點,向外輻射塑料制品、模具以及模塑高科技產品的開發研制及銷售的業務模式。經過多年的現代化企業經營,通過優化產品結構、加大研發投入、提升研發水平、推進管理創新,不斷適應和滿足市場的新需求,逐步在以汽車保險杠為主的汽車零部件領域形成了同行業廠家不可替代的先發優勢。

而這其中,最為離不開的便是模塑科技利用數字化與智能化打造出的一流的生產設備、完善的信息服務系統、強大的生產能力、健全的技術創新運行機制。

?

創新求變

作為數字化時代生產革命標志的智能工廠,已成為企業轉型升級的重要方向。智能工廠,代表了從傳統自動化向完全互聯和柔性系統的“飛躍”。深耕生產制造行業,模塑科技作為汽車零配件產業的先驅,率先嗅到了“變”的先機,根據戰略管理需要,主動謀求變革,引進數字化生產設備、管理體系和技術人才,實現生產要素的重大“飛躍”。

回溯過往,這家不甘只偏安于江陰小城的汽車零配件“巨頭”,在向外拓展業務及版圖的過程當中,組織逐漸龐大、業務協同愈加緊密、企業管理的痛難點逐漸顯現。原有的信息化平臺,將公司各項業務割裂成數據孤島,銷售的管銷售,生產的歸生產,各條業務線因管理系統不統一,處于獨立分散的局面,導致業務合作變得十分耗時費力,無形加劇企業成本負擔。此外,國內外信息數據庫不統一,導致國內企業難以針對海外工廠進行管理和調控。原有的信息化平臺,已無法滿足這家“龐然大物”生產、研發、管理、銷售以及擴張業務的需求。

為此,模塑科技主動謀變,對內、對外兩大數智化目標應運而生。對內,模塑科技構建集團統一管控平臺,提高多組織協同效率,實現項目精細化管理,降低企業成本,提升經濟效益;對外,加強與主機廠協同,滿足主機廠認證及質量追溯要求,開拓國際市場,并將管理模式快速復制到海外工廠。同時,為了提升在國際舞臺的企業形象,增強核心競爭力,模塑科技借助多項技術手段融入全球供應鏈體系,占據一方市場份額。

首先,模塑科技以統一的信息管理平臺為基底,破除數據孤島,連接全公司各項業務的數據線,構建全球管控平臺,將國內六大生產基地和海外的兩大生產基地統一在一個運營平臺上,實現數據集中管理、信息互通共享、業務無縫銜接。

其次,在前端,模塑科技和主機廠實現了Electronic Data Interchange(EDI)互聯,通過EDI系統接收主機廠的實時計劃,并向主機廠反饋庫存機發貨狀況,借助業務單據的關聯,實現對生產計劃安排、采購執行情況、車間完成情況、庫存量等方面的監管,高效的數據交換,提升了交付質量和客戶的滿意度。

最后,內部的供應鏈和質量管控、生產的多層次計劃、Manufacturing Execution System(MES)現場管理、全面的財務核算與管控、業務與財務一體化的多組織管理平臺最終被構建。

公司2023年半年報顯示,借力于數智化平臺,模塑科技實現了全球管控一體化、多組織業務協同、產業鏈協同以及智能制造四大模塊。

為實現全球管控一體化,模塑科技通過統一的信息管理平臺,打造企業內的互聯互通,全集團信息共享共生、跨業務信息實時傳輸、管理模式推廣與復制。這一點,為模塑科技走向全球化夯實了基礎,做到了數據和業務實時共享。

模塑科技在多組織業務協同上的探索始終沒有停止。早在2016年,模塑科技就引入了信息化整合系統。具體表現上,可實現跨組織出貨、“一步式”物資調入調出、內部交易結算一次性生成等典型應用。

據了解,以模塑科技旗下子公司上海名辰和煙臺名岳為例,組織之間的業務協同十分割裂。針對一筆最為常見的內部交易業務,需要在多個系統中進行16步才能完成,且無法對業務實時跟蹤。而通過公司最新的一體化平臺,在數據實時共享的前提下,將原有16步精簡到4步,大量的協同處理交由系統自動完成,大幅度提升了企業業務處理和管理的效率。

在外部,模塑科技正實現產業鏈協同,推動汽車行業生產效率的提升。通過EDI互聯,模塑科技聯通企業內外部,直接對照主機廠的月預測、日計劃和日發貨計劃,通過供應商門戶實現詢比價、出入庫、結算付款對接,實現從內部組織間協同到產業鏈協作的延伸,讓信息完全共享,提升供應鏈效能。

基于此,模塑科技打造出可追溯、可查詢的質量管理系統。結合汽配行業特別重視的單件流管理,模塑科技通過條碼和RFID識別技術將采購、生產、銷售、售后全過程進行批次管控,實現產品全生命周期質量追溯。公司非常重視產品質量問題,在產品質量上嚴格把關,公司始終堅持“質量為本、信譽至上”。公司已建立并推行了質量管理體系 ISO/TS16949、環境管理體系 ISO14001 及安全管理體系 OHSAS18001,部分產品通過3C國家強制認證,從而保證了產品的質量和生產的高效運行。

模塑科技在數字化和智能化的探索上仍步履不停。公司2023年半年報提及,隨著汽車電動化、自動化、數字化的發展趨勢,公司創新部門還將主導面向未來科技的創新研發,在數字格柵、發光保險杠、燈光&傳感器集成、輕量化等課題上持續投入,聯合高校和科研機構,整合資源,進行產、學、研合作,并制定長期研發計劃,積極拓展新產品、新技術的領域,滿足市場對內、外飾產品的多元化需求,提高產品附加值,進一步增強企業核心競爭力。

文章來源于“第一財經”